ALS EERSTE HET AFWERKEN VAN DE MACHINEKAMER VOOR DE MOTOR GEPLAATST KAN WORDEN

Het is inmiddels juni 2005 als de brandstof- en watertanks geplaatst en aangesloten zijn (zie technische inbouw). Nu moet de machinekamer eerst verder voorzien worden van isolatie, betimmering en andere voorzieningen zoals bijvoorbeeld bevestigingspunten voor water-pomp, bilgepomp, eventuele boiler, vuilwater-tank, e.d.. Pas dan kan de motor geplaatst worden. Ten eerste omdat de diverse grote onderdelen anders niet meer de machinekamer in kunnen en bovendien werkt het eenvoudiger als er nog voldoende bewegingsruimte is.

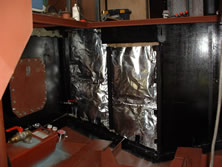

Met behulp van stalen hoekprofielen (50 x 50 x 3 mm) heb ik de benodigde frames gemaakt om de diverse wandpanelen en (zeker niet in de laatste plaats) ook eventuele apparaten aan te kunnen bevestigen. Daarmee is ook meteen voldoende ruimte ontstaan t.b.v. de isolatie. Direkt daarna het geheel weer in de bitumen gezet en isolatie-materiaal aangebracht.

Voor het uitzagen van de panelen is het handig de verschillende vormen eerst van karton te maken. Ik heb hiervoor weer dank-baar gebruik gemaakt van de grote kartonnen dozen waarin de nieuwe fietsen bij de plaatselijke fietsenhal afgeleverd worden.

Ik blij met het karton en de fietsenhandelaar blij dat hij er op een eenvoudige manier weer vanaf is. Het passen en plaatsen van de houten panelen is door het gebruik van de kartonnen mallen eenvoudiger en voorkomt bovendien een heleboel fouten en dus ook verspilling van materiaal.

Alvorens de panelen definitief te plaatsen eerst nog schuren en schilderen (om krom trekken van hout tegen te gaan) aan "beide" zijden. Het leek mij verstandig om voor de kleur wit te kiezen omdat de machinekamer later geen licht meer van buitenaf krijgt en alleen nog verlicht zal kunnen worden met 4 stuks TL-armaturen van ieder 12 Volt / 8 Watt.

De wandpanelen bestaan uit 10 mm watervast verlijmde z.g. "garantplaat" (meubelplaat met 10 jaar garantie). Deze dikte heeft voldoende stijfheid omdat het verder niets hoeft te dragen. Voor eventuele bevestiging van apparaten e.d. zijn bevestigingspunten in de profielen achter de wand opgenomen. De funktie van de panelen is afwerking van de isolatie en verfraaiing.

Gebruik bij het uitzagen een scherpe zaag met een fijne vertanding. Dit voorkomt onnodige versplintering van het hout langs de zaag-snede en het scheelt een heleboel schuurwerk. Het afwerken van randen, die in het zicht blijven, met een bovenfreesmachine geeft een bijzonder fraai eindresultaat.

Ten behoeve van de mangaten in de brand-stoftanks en de controledeksels in de watertanks heb ik uitsparingen in de panelen gemaakt die op hun beurt weer afgedekt gaan worden met een klep, zodat deze toegankelijk blijven voor eventueel inspectie en/of schoonmaakwerk.

De voorbereiding voor het plafond van de machinekamer is weer hetzelfde als de wandpanelen. In tegenstelling tot de andere plafonds in het schip heb ik dit plafond afgewerkt met meubelplaat van 10 mm. Dit plafond (tevens de vloer van de salon) komt niet direkt in aanraking met de buitenlucht en behoeft derhalve ook niet van een z.g. koudebrug te worden voorzien. De ruimte in het plafond is 50 mm (profiel 45 mm + stukje rubber 5 mm tegen de geluidsoverdracht). Ik heb hier geen rollen maar platen steenwol toegepast met een dikte van 5 cm. Deze platen zijn eenvoudig op maat te snijden of te knippen en wat stugger van struktuur waar-door ze tussen de profielen op hun plaats geklemd kunnen worden.

Het maken van de vloerpanelen is heel wat ingewikkelder, omdat rekening gehouden moet worden met de spanten, de vorm van de motorfundatie en de vorm van de bodem van het schip.gecompliceerder. De enige houvast is het niveau van de vloer welke door de spanten al is aangehouden. Op de plaats waar de vloer tegen de wanden aankomt kan je een hoekprofiel lassen als drager voor de vloerpanelen. Als de vloerpanelen eenmaal passend zijn kunnen deze eenzijdig in de verf gezet worden. Het bovenvlak wordt hierna voorzien van aluminium "traan" plaat (1,5 of

2 mm dikte). De materiaal is eenvoudig in model te zagen met de decoupeerzaag. Teken af waar gezaagd moet worden en plak aan beide zijden van de lijn 5 cm breed schildersplakbank. Dit voorkomt beschadiging van het aluminium en het stroef glijden van de decoupeerzaag. Let op dat tijdens het zagen de zaagsnede aan beide zijden voldoende gedragen wordt om buigen van de platen te voorkomen. Dit probleem kan opgelost worden door twee brede planken naast elkaar te leggen met daartussen een smalle ruimte om tussendoor te kunnen zagen.

Het plakken van de traanplaat kan geschieden met behulp van Bison Tix. Volg hierbij de instructies van de fabrikant. |